こんにちは、クックパッドの齋藤です。 私はハードウェアPdMとして、生鮮食品のECプラットフォーム、クックパッドマートで事業に関わるハードウェア(マートステーション、プリンタ、温度監視システム等)の企画開発・開発ディレクション・調達・保守等を担当しています。

クックパッドマートはiOSおよびAndroidの専用アプリで利用可能なサービスです。このアプリで商品を購入して、街中のスマート冷蔵庫「マートステーション」で受け取れます。 マートステーションは駅やコンビニエンスストア、マンションの共用部といった人々の生活動線に設置し、共同納品を行っています。そのため自宅に個別配送をする他の生鮮食品ECに比べ、より物流コストを抑えた配送を実現しています *1。

クックパッドマートは食材の輸配送や保管をはじめとした現実世界を相手に展開しているビジネスです。 そのためマートステーションや温度センサをはじめとした様々な機材が必要なこと、加えて社内にはハードウェアチームがあり、ハードウェアエンジニアや組込エンジニア等の普通のWeb系企業にはいない、ユニークな人材がいることを、前回下記の記事でお話ししました。

本稿ではマートステーションの開発、進化の歴史をご紹介します。

前述したとおり、クックパッドマートでは駅やコンビニエンスストア、マンションの共用部等に設置し、配送した食材を保管するためのスマート冷蔵庫「マートステーション」を独自開発・運用しています。

マートステーションは単なる冷蔵庫として機能するのみならず、盗難防止用の電子錠や鍵として機能するQRコードのリーダー、さらには温度監視や死活監視の機能を搭載しています。

サービス開発初期、私たちの用途にかなう機材を探したものの、残念ながら世の中に存在しませんでした。従って自分たちで試行錯誤をしながら、以下のような開発を行っています。

techlife.cookpad.comascii.jpwww.wantedly.com

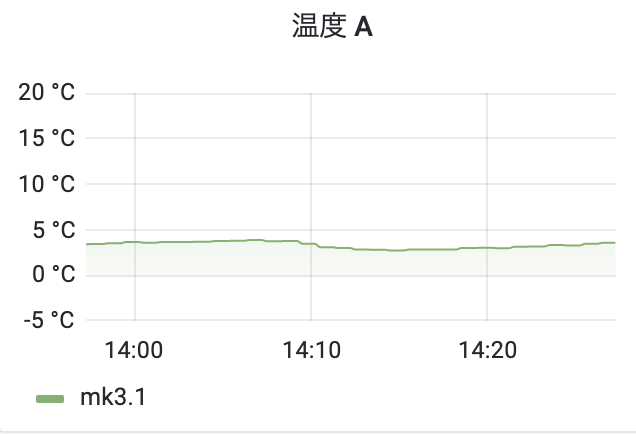

冷蔵庫の鍵は受け取りにきたお客様や配送ドライバー、メンテナンススタッフがQRコードを用いて開錠することができるようになっています。 また、すべての冷蔵庫に温度計を設置し、常に庫内温度をモニタリングしています。機材トラブルやドアの閉じ忘れ等、様々な要因による温度異常を検知した際には直ちに適切な対応が取れるようになっています。

このようなハードウェアを開発するにあたって、私たちが得意としてきたソフトウェア開発とは異なるノウハウが必要であったため、チームで悪戦苦闘しながら、数多くの新規開発とアップデートを行ってきました。今回は私たちがその過程で獲得した開発に対する考え方と、2023年2月現在に活躍しているマートステーションのご紹介、そしてその進化の歴史についてご紹介します。

開発の方針

マートステーションは人々の生活動線上に設置先のオーナー等の承諾を得た上で間借りして設置されています。またその数は2023年1月末時点で一都三県に約1,000箇所にのぼるため、保守を行う上でも効率的に管理できることが求められます。 そのようなマートステーションを開発する上で重要となる開発方針を説明します。

ノーメンテナンスで安定稼働

メンテナンス要員が常に現場にいることを想定しておらず、その場で復旧および故障判断を即座に行いづらいマートステーションには、高い安定性が要求されます。 せっかくお客様に商品を購入していただいても、マートステーションにトラブルが発生するとお客様は商品を受け取ることができず、最悪の場合その日の食事の支度ができなくなってしまうからです。 しかしながら当初はハードウェア開発や管理等の知見が不足していたため、毎日不具合が発生しては現場にメンバーが向かって、復旧を行う必要がありました。お客様が購入した食材を受け取れない事態が発生することもありました。 ユーザ体験の著しい悪化を防ぐためにも、ステーションが安定して稼働していることは、とても重要です。

省スペース

たとえばコンビニエンスストア等の店舗では、既存の棚やラック等の店頭什器の代わりにマートステーションを設置するため、よりコンパクトなスペースで設置できることが求められます。スペースの都合で設置できないということも発生しうるため、よりコンパクトなマートステーションが開発できれば、それだけより多くの場所に設置できる可能性が広がります。

低コスト管理

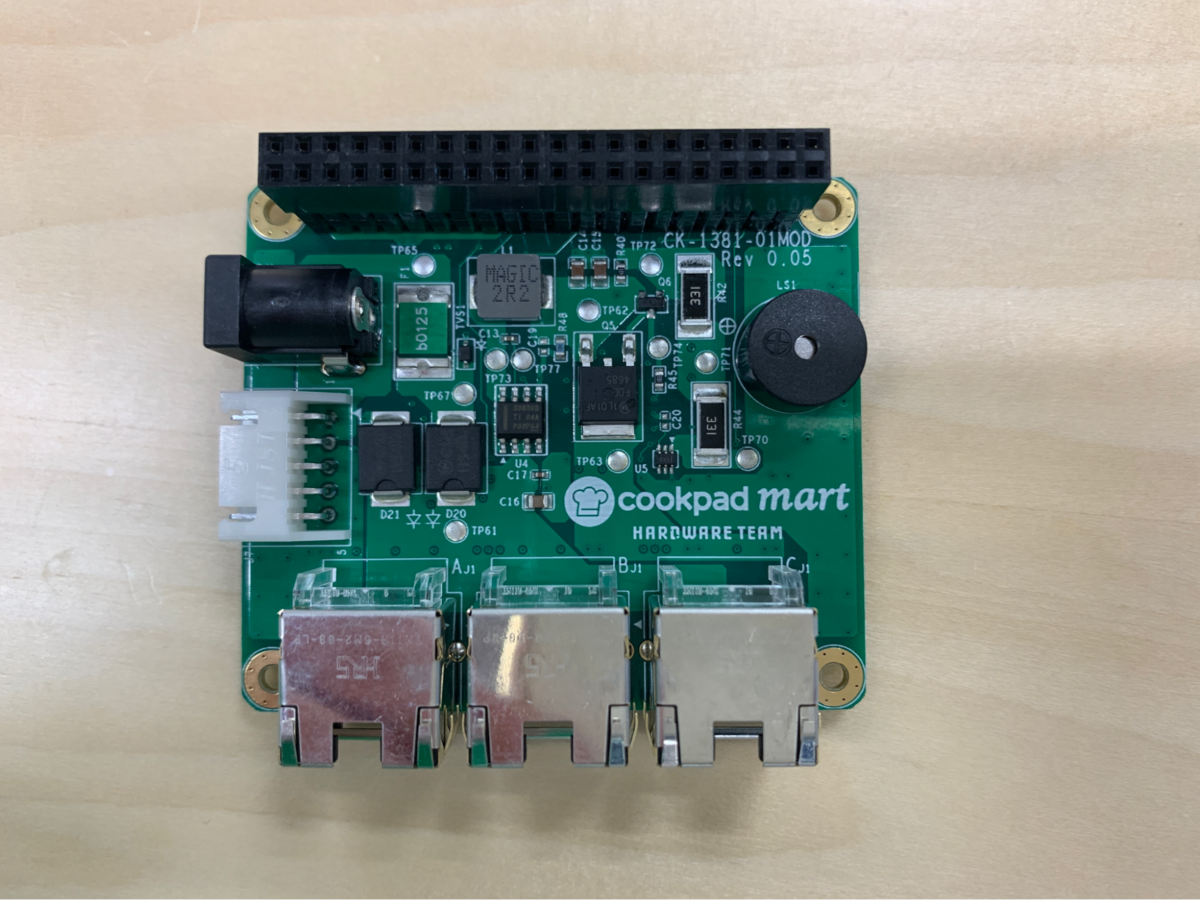

マートステーションの「食材を冷やす」冷蔵庫機能については、冷蔵庫メーカの既存製品を用いています。 しかしながら、QRコードリーダや電子錠、温度監視、死活監視機能等、私たちがマートステーションとして運用する機材(以後コントロール・ユニットと表記します)およびシステムは、社内にて全体設計、機材選定、組込ソフトウェアの開発・運用を行っています。そのためコントロール・ユニットの変更を行えば、その分ファームウェアの更新や管理にかかるコストが増えてしまいます。極力同一のコントロール・ユニットで多様なモデルに適用できるように設計する必要があります。

より「やす」いマートステーションへ

上記に加え、開発では4つの「やすい」をキーワードに開発を行っています。機材を安定して低コストで調達するための方針です。

- 調達しやすい:どれほど優れた機材でも、部品調達のリードタイムがかかってしまったり、市中在庫がなくなってしまっては、生産を行うことができません。特に現在の半導体をはじめとした部品不足により、マートステーションも調達リードタイムが伸びてしまい、欠品となるリスクに何度も直面しました。そのため、極力汎用品で代替調達が可能なものを部品として選定しています。

- つくりやすい:部品点数が増えたり製造工程が複雑になってしまうと、組立ミスや組立コストの増加につながります。できる限り部品点数を削減し、つくりやすい設計を行うことで、コストを削減し、量産品質を安定させることができます。

- 扱いやすい:品質の良いものを量産しても、設置後どうしても一定の割合で不具合が出てしまいます。最悪の場合、商品を購入したお客様が商品を受け取れなくなってしまう可能性もあるため、すぐに復旧できるよう保守チームにとって扱いやすい設計を常に意識する必要があります。

- 価格もやすい:当然ではありますが、マートステーションは高額機材のため、1円単位の原価低減が非常に重要です。仕様設計についても常に優先順位をつけて、ある程度の割り切りを行う必要があり、高度なバランス感覚が必要となります。

現在設置されているマートステーションと開発の歴史

上記の考え方は最初から方針として打ち立てられていたものではなく、開発/量産/保守運用を行う過程やお客様からのフィードバックで得た気づきを、新たな開発や既存機への保守アップデートとして反映しながら身につけてきました。

本格量産を行えるマートステーション:JCM-Mk1/Mk2

当初マートステーションは市販のワインセラーを用いて製造していましたが、耐久性の問題もあり、業務用冷蔵ショーケースを用いて本格量産機と位置付けたのがJCM-Mk1とJCM-Mk2です *2。少量生産を行いながら鍵の位置を変えたりするなど、カイゼンを行いながら生産を行い、量産ノウハウを蓄積しました。

耐結露性能の向上と、安定性の向上を目指して:JCM-Mk3/Mk3.1

JCM-Mk1/Mk2は2つの問題を抱えていました。1つは冷蔵ショーケースをベースとして量産していたため、一部の環境下で夏場結露に悩まされたことです。そのため、ガラス面に断熱材を貼り付けて結露の発生を抑えたり、結露水を受けるトレイを設置したりする等、追加対処を行うことで対応をはかる必要がありました。

次期モデルJCM-Mk3では断熱性の高いLow-Eガラスを用いることで、結露耐性を引き上げることとしました。

もう1つの問題はコントロール・ユニットの安定性が欠けていたことです。 マートステーションのメインコンピュータはRaspberry Piを採用していました。Raspberry Piはプロトタイプ検証や工場内の設備稼働状況の監視等、IoTの文脈で広く用いられています。しかしSoCのデータシートが一般公開されていなかったり等、遠隔地に大量に設置する機材に採用するには向いていない側面がありました。

加えてLTEモジュールやQRコードリーダ、独自開発の基板等を重ねた複雑な機材構成になっていて、不具合発生時の要因の特定が難しい構成となっていました。当初は突然機材からの通信が途絶え、現場対応に向かうもその複雑さから何が原因で不具合が発生しているのか、不具合の切り分けができないことも多々ありました。 ときには運用を中断してマートステーションごと交換するといった多大なリソースを必要とし、毎日のように不具合に悩まされました。

そのため、社内に構築した検証用機材で不具合の解析をしたり、現場投入前に改善策の品質をテストしたりしました。合わせて現場からのフィードバックをもとに、その1つ1つの事象に対して、保守チームとエンジニアが対処方法を議論し、機材構成のカイゼンや、ファームウェアの安定性を向上させるアップデートを行いました。

たとえば、解析の過程で基板への入力電圧のわずかな不足が判明し、電圧を引き上げたり、冷蔵庫内温度データを解析し設定温度の最適化をしたり、様々なカイゼンを行いました。

マイナーチェンジモデルJCM-Mk3.1では上記のカイゼン結果を反映しつつ、当時起こりつつあった半導体や電子部品の不足も考慮したアップデートを考える必要がありました。最終的に内部構成の変更や、部品点数の削減、また調達しやすい部品を多く採用することで、機材の安定性を向上させ、原価を低減し、さらには調達リードタイムを減らすことができました。

このような活動を通して、現在はJCM-Mk1からJCM-Mk3.1まで、運用上機材の差をほとんど意識せずとも運用が行えるまでに、高い安定性を獲得しています。 2年前と比較し、現在マートステーションは3倍ほどに増えていますが、保守チームの人数およびコストは増やすことなく運用を行っています。

冷蔵庫/制御システムを一新:JCM-Mk4

JCM-Mk3/Mk3.1で行った結露対策をさらに強化するため、ショーケースのドアを鉄板に変更し、ドアに結露対策のヒータを内蔵する等の更なる対策をほどこしたのが、JCM-Mk4です。 構造を大きく変えたため冷蔵庫本体は新しくPSE認証を取得しています。

またRaspberry Piを産業用IoTゲートウェイであるFutureNet MA-S110に一新、構成部品をゼロベースで見直すことで、更なる安定性の向上を行うことができました。

さらにコントロール・ユニットの点検用ドアを手前に引っ張り出せる仕様としました。従来はメンテナンス用に確保する必要があったヒンジドアの可動部のスペースを無くすことで、設置スペースのコンパクト化にも寄与することができたほか、最悪の状況ではユニットごと取り替えられるようになりました。

デザインも一新し、クックパッドマートのアピールポイントである「こだわりの新鮮な食材をおとどけする」ことを強調したクリエイティブとして、サービス認知向上に寄与するものとしています。 現在、このクリエイティブのトンマナはポスター・のぼり等販促品にも引き継がれています。

次世代ステーション:HZK-Mk1

フルモデルチェンジ相当のJCM-Mk4で、全てが解決したわけではありません。

これまでのベース機は中国で生産を行っていたため、春節等で一斉に工場が止まってしまうと生産が止まってしまうほか、ある程度まとまったロットでそれなりのリードタイムを想定して見込み生産を行う必要があったため、過剰在庫を抱えるリスクがありました。

また、冷蔵庫そのものの安定性をより向上させる必要もありました。 庫内が冷えないといった不具合が発生した際、交換を行うための金銭的コストや、対応期間中マートステーションとしての営業を中断する機会ロスが発生してしまいます。それはお客様のユーザ体験を悪化させる原因にもなります。

そして、安定的な調達の観点から複数社より調達できるルートも検討する必要がありました。これを踏まえて業務用冷蔵庫の製造メーカに相談した結果、開発・量産の合意に至ったのがHZK-Mk1です。 本機は国内生産の業務用冷蔵庫をベースとし、冷蔵庫本機の信頼性の高さが最大の特徴です。実際に先行量産を行って設置を行いましたが、現在トラブル0でそれを実証しています。 また更なるコンパクト化を行い、設置ハードルをさらに下げることができています。 コントロール・ユニットについてもJCM-Mk4とほぼ同様のものを流用し、ファームウェアの保守管理コストを抑えました。

その他の試作開発

その他にも複数のメーカと試作開発を行い、さらなる開発の検討を行っています。その際もなるべく現状のコントロール・ユニットを用い、モデルが増加しても不用意に社内の管理コストを増やさないよう、配慮することを心がけています。

終わりに

現在マートステーションの設置箇所は1,000を超えています。そういった状況でも、管理コスト・保守コストを設置拠点数の増加に比例させず、より安心・安全によりよいユーザ体験でお使いいただけるよう、エンジニア/デザイナ/保守/ハードウェアPdM一丸となって、頑張っています。

もしご興味がある方がいらっしゃったら、是非こちらから採用情報をご確認ください!